Perfiladoras são uma boa opção?

Os básicos para justificar uma das mais antigas e mal compreendidas tecnologias da deformação de chapa.

https://www.thefabricator.com/thefabricator/article/rollforming/is-roll-forming-an-option

Traduzido para português por Tiago Silva – Gestor de produto da SUCOREMA, LDA

Os conceitos fundamentais por trás da perfilagem vão desde Leonardo da Vinci. A primeira linha de perfilagem pode ser encontrada nos anos 1910. Mesmo assim, depois deste tempo, muitos ainda não sabem o que é a perfilagem. Em ramos como o automóvel, aeroespacial e construção metálica é uma tecnologia fundamental, mas em muitas sectores centenários na deformação do metal continua a ser uma novidade.

Apenas saber do que o que uma perfiladora consegue fazer ou não, abre uma porta para uma infinidade de possibilidades. E na maioria dos casos, tudo começa com uma enorme necessidade de volume de produção de um requerido perfil.

Figura 1 – Conjunto de rolos para executar perfil ondulado

O Bê-á-bá das Perfiladoras

Mesmo aqueles que conhecem a tecnologia de perfilagem continuam a ser surpreendidos naquilo que é possível fazer. Nos dias de hoje alguns fabricantes desenvolveram métodos próprios para levar as Perfiladoras ao limite, ao dobrar o metal até ao ponto que um perfil pareça extrudido e que não originário de uma bobine. Outros encontraram formas de realizar formatos com secção do perfil que não parecem continuas, como por exemplo um perfil C que tem uma forma de um laço.

Figura 2 – Uma estação de perfilagem, como rolo superior e inferior

Um entendimento básico do método de perfilagem normalmente começa por perceber que o material surge de uma bobine ou chapa formatada atrás de um endireitador (se a aplicação assim o necessitar), e depois entra na primeira estação da perfiladora. Os rolos superiores e inferiores, são ferramentas que existem em cada estação para executar o certo formato que na perfilagem é conhecido como “flor do perfil”, uma ilustração que mostra como uma peça é deformada através da passagem em cada estação.

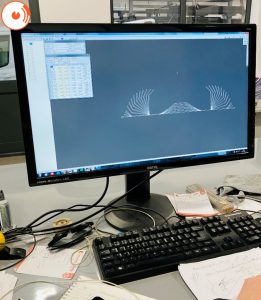

Figura 3 – Diagrama de flor projetado computacionalmente

Assim que o material atravessa as estações, os rolos superiores e inferiores em cada estação, deforma até um certo ponto dependendo da espessura do material, dureza, elasticidade, tensões, geometria do perfil, velocidade, e outras variáveis. E tal como a estampagem ou a quinagem, as perfiladoras lidam com o efeito de mola. A chapa formata-se em cada estação para logo a seguir “relaxar” (efeito de mola) antes de entrar no seguinte conjunto de rolos. Essa próxima estação forma a peça até à seguinte “pétala” do padrão “floreado”, tendo em conta o efeito de mola da estação anterior. E o processo continua até atingir uma estação de endireitamento, ou cabeça turca, que eliminam ou induzem arqueamento antes do corte final. As peças resultantes podem ser direitas, curvas, ou mesmo formatadas numa padrão hélice.

Figura 4 – Ferramenta – Corte voadora

Unidades de ferramentas

As linhas de perfilagem incorporam uma variedade de rolos, mas também têm pelo menos uma das muitas variedades de ferramentas e matrizes. Todas as linhas continuas têm um corte final para produzir o perfil conforme comprimento. Algumas Perfiladoras são alimentadas manualmente, mas outras têm um pré-corte que executam a medida pretendida antes de entrar a linha de perfilagem.

Outras ferramentas que as linhas de perfilagem podem ser apetrechadas são furos e outros cortes. Quando são executadas antes da perfilagem, são chamadas de pré-furação ou pré-entalhe. Quando este processo é executado entre as estações de perfilagem, é chamado de furação a meio – que por vezes é necessário caso o furo provoque uma deformação considerável antes dos rolos da perfiladora.

As ferramentas podem manter-se estacionárias, fixadas a uma prensa ou correr ao longo de guias, onde toda montagem hidráulica ou pneumática, ou por vezes apenas a ferramenta, move-se linearmente. Estas «ferramentas voadoras» aumentam a flexibilidade de uma linha.

Algumas linhas de perfilagem incorporam ferramentas especiais que formam emboçamentos, ranhuras, corta-cantos e outras características de valor acrescentado. Outras aplicações que requerem velocidade produção muito altas, uma prensa excêntrica pode ser usada. Cada vez que a prensa dá uma rotação, cortes e formas são criadas a velocidades superiores a 30 m/min.

Figura 5 – Prensas de pré-furação

Se você ver uma peça perfilada com uma parte soldada ao longo de uma costura – e nenhuma estação de soldadura por perto – é altamente provável que a linha esteja equipada com um processo chamado de soldadura por pontos rotativa, que prende o material entre dois elétrodos de cobre rotativos e permite que a solda se realize com o material em movimento. Este processo é usado na indústria automóvel para produção de vigas dos para-choques e a estrutura das portas. Atualmente, muitas Perfiladoras produzem tubos soldados com soldagens por alta frequência.

As idiossincrasias das Perfiladoras

Tal como qualquer processo de formação metálico, as perfiladoras introduzem stresses numa peça, que podem resultar num algum tipo de distorção. Isto é conhecido por, em vulgo português, empeno1. Este empeno é caracterizado quando as pontas do perfil estão para dentro e no lado contrário estão para fora. Este fenómeno normalmente acontece nos primeiros e últimos 150mm da peça. A raiz dos problemas é causada por causa das propriedades elásticas do material, semelhante na estampagem ou quinagem.

Para compensar isto, as Perfiladoras têm unidades de anti empeno que são constituídas por uma série de blocos, rolos e mandris. Estas unidades sobrepõem-se à peça para que esta volte à forma desejada.

Uma das maiores forças da perfilagem é a sua capacidade de formar uma variedade de material, incluindo aço de alta resistência/baixa liga (HSLA). Os projetistas jogam com as tensões de dobragem ao controlar a pressão do rolo com ajustes internos e externos nas estações dos rolos. Podem também reduzir o número de graus de dobragem em cada estação. Por exemplo, em vez de dobrar um lado de 25 graus numa única estação, o projetista pode decidir fasear essa dobragem em incrementos de 5 graus entre cinco estações.

Conjunto de rolos adicionais podem ajudar a manter a “memória de material”, mas esses rolos precisam de ser colocados estrategicamente. Parte de uma geometria do perfil, por vezes, pode requer um certo suporte rolos e outras partes, não. A adição destes suportes podem fazer todo o sentido, mas precisam de ser colocados onde mais são precisos, e isto pode variar com a aplicação.

Independentemente disso, o ajuste do número de suportes (e das ferramentas em cada um) dá aos projetistas outro controlo para afinar e aperfeiçoar o processo. Todos esses “controlos afináveis” são uma razão pela qual a perfilagem pode realizar tantos tipos diferentes de materiais numa tão grande variedade de formas.

Os fatores comprimento e largura

Por vezes, as Perfiladoras produzem molas e outras formas impossíveis de se fazer noutro método. Mas quando a decisão de perfilar é baseada apenas na geometria da peça, normalmente o fator de escolha, tem a ver com o tamanho da peça desejado.

Teoricamente falando, na perfilagem não existe limite no comprimento da peça. Os únicos verdadeiros limites são práticos: isto é, a forma como se lida com a peça quando sai da linha de perfilagem. As peças extremamente pequenas e curtas são por vezes manuseadas com rampas. Os sistemas de evacuação por baixo das matrizes de corte podem de facto transformar-se em sistemas de evacuação das peças; ou seja, o resto que sai é a peça.

No outro extremo, as peças podem ser extraordinariamente longas. As prensas de estampagem têm limites de tamanho das mesas, e as quinadoras podem ser longas até a um certo limite. Mas mesmo numa linha de perfilagem mais compacta não tem limite teórico no comprimento da peça. O único factor limitante é ter o espaço e a capacidade de manipular o perfil final.

Em relação à largura, o único factor limitante é geralmente a largura das bobines. Algumas linhas de perfilagem têm sido conhecidas por processar diferentes larguras de peças. Estas incluem linhas duplex que servem para formar apenas as extremidades dos perfis e podem mover-se para dentro e para fora para acomodar diferentes larguras sem necessidade de troca de ferramentas.

Figura 6 – Perfiladora com ajuste da largura – “duplex”

Considerações na mudança de perfis

Linhas duplex que se reorientam rapidamente ilustram quão flexíveis algumas perfiladoras realmente são, particularmente ao processar perfis que partilham mesmos atributos, tais como as abas. Algumas linhas de perfilagem na indústria das arquibancadas podem produzir uma peça diferente depois da outra. As peças partilham o mesmo perfil, mas têm comprimentos e padrões de furos diferentes. São todas fabricadas e enviadas para a obra na ordem correcta de montagem.

A troca rápida na perfilagem pode ocorrer de várias maneiras. Por exemplo, uma linha especial pode ser construída para formar um punhado de perfis diferentes, em que cada uma das quais, utiliza estações de rolos específicas. Isto funciona apenas para certos tipos de perfis e certos requisitos de tolerância – essencialmente, a linha de perfilagem é construída à medida – em torno de uma mistura das necessidades de certos perfis num grande volume de produção.

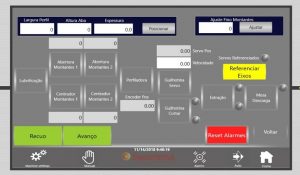

Controladores numéricos modernos podem alterar padrões de punção, comprimentos de peças, e outros atributos. A mudança pode não ser imediata ou em tempo real para diferentes padrões por peça, mas pode acontecer numa questão de minutos.

Outra opção de troca rápida é a utilização de “cassetes” onde grupos inteiros de estações são predefinidos numa estrutura, tipo jangada, e podem ser levantados da estrutura. Pequenas linhas de perfilagem podem consistir inteiramente numa única cassete que pode ser trocada conforme necessário. Esta tecnologia introduz uma mudança rápida para quando existe uma diferença acentuada nos formatos dos perfis. As trocas com cassetes não são imediatas, mas são mais rápidas do que a troca tradicional, manualmente, na qual os operadores podem passar horas a trocar e a alinhar ferramentas à mão.

Custos mão de obra

Os custos de mão-de-obra nas linhas de perfilagem situam-se normalmente entre 3% e 15% do custo total do trabalho. Porquê é que varia assim tanto? É em grande parte graças aos diferentes níveis de automatização disponíveis, bem como ao mix de produtos e a complexidade da linha de perfilagem.

Uma linha de perfilagem que requer trocas manuais pode ter um elevada mão-de-obra, dependendo do número de trocas que a linha precisa. No outro extremo do espectro, algumas empresas podem ter apenas um empregado a gerir três linhas separadas. Os PLC geram a maioria das mudanças necessárias, e as peças são descarregadas automaticamente em paletes. Assim um empregado talvez possa gastar o seus a monitorizar o processo e preparar bobines para o processo seguinte. Em alguns ambientes de elevada produção e high-tech, uma linha de perfilagem não tem operadores.

É possível reduzir ainda mais a mão de obra, quando a linha tem ajuste automatizado para ajudar e reduzir a “magia negra” de afinação. Tal como as quinadoras oferecem medição do ângulo em tempo real, as perfiladoras oferecem agora ajustes em tempo real para ter em conta a variabilidade do material e manter a geometria final da peça na tolerância pretendida.

Após a conclusão da afinação da máquina, a perfilagem oferece uma elevada consistência de peça para peça. As tolerâncias padronizadas de comprimento são de ±0,5mm, com ±1 gau nos ângulos. As tolerâncias de torção podem ser inferiores a 2,5mm num 1m; as tolerâncias de arqueamento podem estar dentro de 0,040 in. mais de 1 metro; e as tolerâncias de curvatura podem estar dentro de 1mm em 1 metro embora, mais uma vez, estes números variam dependendo da aplicação. Todas estas tolerâncias podem ser ainda menores, dependendo da geometria da peça. Independentemente disso, a calibração automatizada apenas leva essa consistência para o nível seguinte.

Tudo isto dito, o conteúdo de trabalho nas perfiladoras é apenas uma peça do puzzle. Uma linha de perfilagem mesmo com elevado conteúdo de mão-de-obra poderia ajudar a reduzir os custos globais, especialmente se a linha integrar processos secundários como a soldadura. Por exemplo, uma grande linha de perfilagem pode exigir que um operador monitorize o processo de perfilagem e outro que execute e monitorize a operação de soldagem. O conteúdo de mão-de-obra na perfilagem pode aumentar para 15%, mas como múltiplas operações secundárias são eliminadas, os custos globais caem a pique.

De facto, a eliminação de processos secundários é uma das grandes razões pelas quais muitas peças que anteriormente eram feitas em outros processos tornam-se perfiladas. Na extrusão, por exemplo, tem o benefício de as ferramentas serem simples e baratas onde se pode produzir geometrias extremamente complexas; e se você não usar bobines de chapa, não é preciso preocupar-se com empenos e outras idiossincrasias na formação de metal.

O lado negativo é que as extrusões requerem frequentemente uma boa quantidade de processamento secundário. As peças das molduras da janela são um exemplo perfeito. Quando os preços do alumínio sobem, os produtores procuram alternativas para reduzir os custos, o que muitas vezes os leva a linhas de perfilagem que integram várias operações secundárias. Precisam de adaptar o perfil, claro; fora alguns processos especializados, a perfilagem convencional não pode produzir os cantos afiados que são comuns em peças extrudidas. Independentemente disso, a adaptação do perfil à tecnologia de perfilagem é um pequeno preço a pagar pela eliminação de uma série de custos operacionais.

Uma vez que vivemos num mercado global, a redução dos custos de mão-de-obra é fundamental. Os números podem variar dependendo da aplicação, geometria da peça, e da procura do mercado, mas num cenário típico, a perfilagem torna-se competitiva quando o custo do material representa entre 60% a 90% do custo total.

Figura 7 – Controlador avançado de uma Perfiladora Stefa

Volume e capacidade

Muitas peças começam o seu ciclo de vida numa quinadora, mas depois acabam por ser produzidas numa perfiladora. De facto, uma vez que o volume de peças excede os 50.000 metros por ano (note-se que isto são quilómetros), as Perfiladoras tornam-se na opção mais rentável.

Este número varia, no entanto, com a complexidade do perfil. Uma peça com apenas alguma pequena dobragem pode requerer até 150km por ano para que a perfiladora faça sentido. Por outro lado, uma peça tão complexa poderia valera a pena se produzisse apenas 3000 metros por ano: a perfiladora seria a opção menos dispendiosa. Os números poderiam ser ainda mais baixos se uma linha de perfilagem ajudar a eliminar a operações secundárias.

Mas tenha atenção que estes números são apenas generalizações. Considere uma peça que começa numa quinadora e depois é transferida para uma célula robot. A célula robotizada pode satisfazer a procura do cliente, mas a peça em si pode não estar a tirar partido dos pontos fortes de uma célula robotizada na quinadora. Simulação offline, manuseamento inteligente do material, pinças ou troca automática de ferramentas podem produzir uma variedade extraordinária de perfis e não está limitado apenas a peças com um perfil contínuo.

No entanto, a célula robotizada continua a produzir grandes volumes de uma família de peças estreitas, todas elas com um perfil perfeitamente adequado para uma linha de perfilagem alimentada por bobines de chapa. Porque não mover a família de peças para uma perfilagem e depois aumentar a capacidade na célula robotizada da quinadora para formar outras peças que têm um volume relativamente baixo?

A decisão de escolher perfilagem – ou utilizar qualquer outro processo, para esse fim – resume-se realmente a usar o melhor na formação de chapa. Por vezes, isto exige que se questione o status quo. Considerando o estado do mundo, toda a incerteza futura, e os contínuos avanços na tecnologia de fabrico, questionar o status quo tornou-se mais importante do que nunca.

Figura 8 – Perfiladoras Stefa LSF

1) Tradução vulgarizada de “End-flare”.

Consulte-nos uma máquina Perfiladora em stefa@sucorema.pt

Related news

LSF (Light Steel Frame): As diferenças entre Perfil “Engenheirado” e perfil C “Standard”

Neste artigo pretende-se clarificar as diferenças entre os dois [...]

Stefa presentó en la pasada BIEMH sus soluciones inteligentes para el trabajo de la chapa

Sucorema – Stefa estuvo presente en la Bienal de [...]

Plegadora Faldón Stefa VH na BIEMH

Sucorema - Stefa estuvo presente en la última edición [...]

Virador de Bobines Stefa

Sucorema tem agora no seu catálogo um Virador de [...]